De snelheid bij het bouwen van platen wordt zelden bepaald door alleen te gieten. Bij veel projecten zijn vertragingen eerder het gevolg van herhaaldelijk omgaan met materialen, voortdurend opnieuw meten en inefficiënt strippen dan van het betonstorten zelf. Elke extra aanpassing, elke zoekgeraakte prop en elke onnodige lift voegt minuten toe die zich ophopen in verloren dagen. Dit is de reden dat veel aannemers hun plaatsystemen opnieuw evalueren wanneer de planning krap wordt. Voor projecten waarbij gebruik wordt gemaakt van H20 Houtbalkbekisting , de vergelijking tussen flexibele plaatbekisting en traditionele plaatbekisting komt vaak neer op één centrale vraag: welk systeem levert echt snellere vloercycli op onder reële omstandigheden op de locatie? Dit artikel verdeelt de plaatconstructie in duidelijke fasen en legt uit hoe flexibele plaatbekisting doorgaans elke stap versnelt, en laat ook zien wanneer het snelheidsvoordeel er het meest toe doet.

Wat Flex-Slab-bekisting in duidelijke bewoordingen is

Flexplaatbekisting is ontworpen rond het idee van modulaire herhaling in plaats van improvisatie ter plaatse. In plaats van hout te zagen dat in elk nieuw plaatvak past, vertrouwt het systeem op gestandaardiseerde componenten die snel opnieuw kunnen worden gerangschikt.

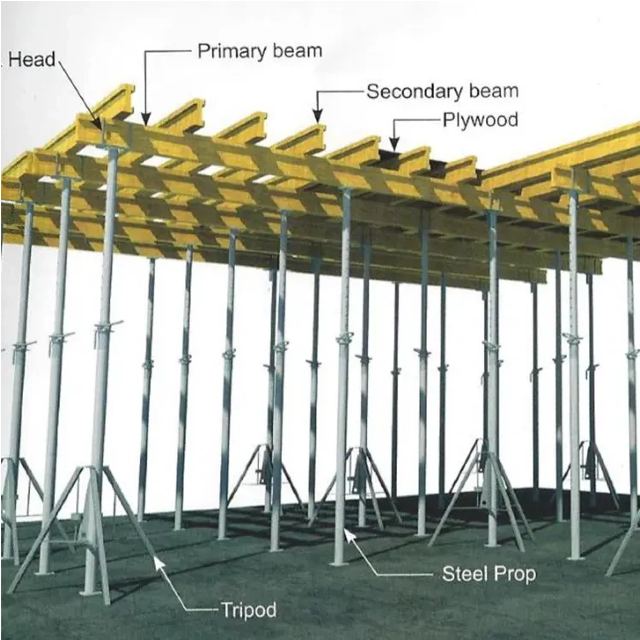

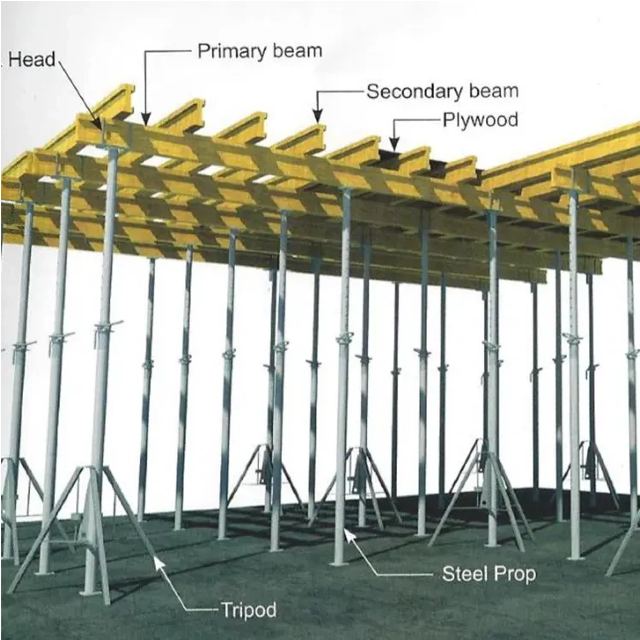

Modulaire primaire en secundaire balken met steunen en statieven

De kern van een flex-plaatsysteem bestaat uit primaire en secundaire H20-houten balken, gerangschikt in een regelmatig raster. Deze balken worden ondersteund door verstelbare stalen steunen en tijdens de opstelling gestabiliseerd met statieven en connectoren. Omdat de liggerlengtes en -afstanden een modulaire logica volgen, zijn bemanningen minder tijd kwijt aan het beslissen waar elk element thuishoort. De structuur van het systeem zelf stuurt de montage, waardoor de noodzaak voor constante metingen en correcties wordt verminderd.

Hoogteverstelbaarheid en waarom het nivelleren versnelt

Eén van de meest tijdrovende taken bij de plaatbekisting is het nivelleren. Traditionele systemen vereisen vaak herhaalde aanpassingen als de steunen bezinken of de lading verandert. Flexplaatbekisting maakt gebruik van verstelbare koppen en steunen die een fijne hoogteregeling op elk steunpunt mogelijk maken. Dit maakt het gemakkelijker om snel de vereiste plaathoogte te bereiken en deze tijdens het storten te behouden. Minder egalisatie-iteraties vertalen zich direct in een snellere voorbereidingstijd.

Hoe duurzaamheid de continuïteit van de plaatcyclus waarborgt

Duurzaamheid heeft ook invloed op de snelheid. Wanneer componenten zijn ontworpen om bestand te zijn tegen herhaaldelijk hanteren en blootstelling, wordt de uitvaltijd als gevolg van reparaties of vervangingen verminderd. Flex-plaatsystemen maken gebruik van robuuste houten balken en stalen componenten die hun prestaties gedurende vele cycli behouden. Deze duurzaamheid minimaliseert onderbrekingen en houdt de matcyclus voorspelbaar.

Waar gewoonlijk tijd verloren gaat bij traditionele plaatbekistingen

Om te begrijpen waarom flexibele plaatbekistingen vaak sneller zijn, helpt het om te identificeren waar traditionele plaatbekistingen doorgaans tijd verliezen.

Opnieuw snijden en opnieuw meten

Traditionele plaatbekistingen zijn vaak gebaseerd op op maat gesneden hout en individueel geplaatste steunen. Elke nieuwe baai- of lay-outwijziging vereist nieuwe metingen en snijwerk. Zelfs kleine onnauwkeurigheden kunnen bemanningen ertoe dwingen het werk opnieuw uit te voeren, waardoor de voortgang wordt vertraagd. Dit herhaaldelijk meten en snijden vergt aanzienlijke arbeidsuren, vooral bij projecten met complexe geometrie.

Te veel kleine onderdelen leiden tot langzamer strippen

Een andere grote tijddaling treedt op tijdens het strippen. Traditionele systemen gebruiken veel kleine, onafhankelijke elementen die één voor één moeten worden verwijderd. Dit proces is niet alleen langzaam, maar vergroot ook het risico op schade of misplaatsing. Het ontbreken van een duidelijke demontagevolgorde leidt vaak tot congestie en inefficiëntie tijdens het strippen.

Kwaliteitsverbeteringen na het gieten

Ongelijke binnenwanden en slecht uitgelijnde steunen zijn veelvoorkomende problemen bij traditionele bekistingen. Het oplossen van deze problemen na het storten kost extra tijd en arbeid. Wanneer plaatoppervlakken moeten worden geslepen of hersteld, reikt de planningsimpact verder dan de bekistingscyclus zelf.

Snelheidsanalyse: welke stappen Flex-Slab versnelt

Flex-plaatbekisting pakt dit tijdverlies aan door elke fase van het plaatconstructieproces te stroomlijnen.

Opstelling met gestandaardiseerde afstand en herhaalbare plaatsing

Tijdens de installatie vertrouwen flexplaatsystemen op vooraf gedefinieerde balkenafstanden en herhaalbare lay-outs. Bemanningen volgen een bekend patroon in plaats van elke baai te improviseren. Deze standaardisatie verkort de besluitvormingstijd en verkleint de kans op fouten. Naarmate werknemers aan het systeem gewend raken, neemt de instelsnelheid verder toe.

Strippen door middel van demontagesequenties van schonere producten

Het strippen gaat sneller omdat de flexibele plaatbekisting een gestructureerde demontagevolgorde volgt. Balken, panelen en steunen worden op een ordelijke manier verwijderd, waardoor opstoppingen en verwarring worden verminderd. Deze georganiseerde aanpak bespaart niet alleen tijd, maar verbetert ook de veiligheid op locatie.

Snellere reset voor de volgende baai

Eenmaal gestript kunnen componenten snel worden gereset voor het volgende plaatveld. Omdat het bundelraster herbruikbaar is en de afstand consistent blijft, kunnen bemanningen zonder uitgebreide voorbereiding direct overgaan tot hermontage. Deze snelle reset ondersteunt kortere cyclustijden, verdieping na verdieping.

Wat Flex-Slab snel maakt en wanneer niet

Flexplaatbekisting is niet in elk scenario universeel sneller. Als u begrijpt waar de voordelen het grootst zijn, kunt u realistische verwachtingen scheppen.

Snel als lay-outs vaak veranderen

Flex-plaatsystemen presteren het beste op projecten waarbij de plaatindelingen vaak veranderen. Onregelmatige plattegronden, variërende liggerdieptes en dichte kolomrasters profiteren allemaal van een systeem dat zich aanpast zonder uitgebreide aanpassingen. In deze situaties weegt de tijd die wordt bespaard op het instellen en afstellen zwaarder dan de initiële leercurve.

Effect van bemanningstraining in de eerste cycli

Zoals elk systeem kent ook de flexplaatbekisting een leerfase. De eerste één of twee cycli kunnen langer duren naarmate de bemanning vertrouwd raakt met de plaatsing en volgorde van componenten. Zodra deze fase is voltooid, neemt de productiviteit doorgaans snel toe en stabiliseren de cyclustijden zich in een sneller tempo.

Productiviteitstips om de cyclussnelheid van Flex-Slab te maximaliseren

Om het snelheidspotentieel van flexplaatbekisting volledig te realiseren, zijn bepaalde praktijken op de bouwplaats bijzonder effectief.

Pre-assemblagezones

Door pre-montagezones in te stellen, kunnen bemanningen van tevoren balkenroosters en steunconstructies voorbereiden. Dit vermindert het werk op de plaat en verkort de insteltijd. Voorgemonteerde modules kunnen indien nodig snel op hun plaats worden geplaatst.

Materiaalstagingpaden

Duidelijke plaatsingspaden voor balken, panelen en steunen minimaliseren onnodige handelingen. Wanneer materialen soepel van de opslag naar de plaatrand en terug stromen, wordt de stilstandtijd verminderd en blijven de ploegen productief gedurende de hele cyclus.

Standaardcontrolepunten voor waterpas stellen en veiligheid

Het definiëren van standaardcontrolepunten voor waterpas- en veiligheidsinspecties helpt herbewerking te voorkomen. Wanneer bemanningen precies weten wanneer en waar controles plaatsvinden, kunnen er vroegtijdig aanpassingen worden doorgevoerd in plaats van nadat de problemen zijn geëscaleerd.

Hoe u kunt beslissen of 'Sneller' belangrijker is dan 'Goedkoper'

Snelheid is waardevol, maar het belang ervan verschilt per projectcontext. Inzicht in wanneer snellere cycli echte voordelen opleveren, helpt bij de systeemselectie.

Planninggestuurde projecten met strakke deadlines

Projecten met strikte voltooiingstermijnen of boeteclausules profiteren enorm van snellere plaatcycli. In deze gevallen kan het verkorten van zelfs maar een kleine hoeveelheid tijd per verdieping de algehele projectprestaties aanzienlijk verbeteren.

Arbeidsschaarse regio's

In regio's waar geschoolde arbeidskrachten beperkt of duur zijn, bieden systemen die de arbeidsuren verkorten duidelijke voordelen. Flexplaatbekisting ondersteunt een efficiënt gebruik van de beschikbare ploegen door de montage te vereenvoudigen en nabewerking te verminderen.

Nachtelijke regenbuien en beperkte toegang tot vacaturesites

Sites met beperkte werkuren of beperkte toegang vereisen voorspelbare en efficiënte workflows. Sneller instellen en strippen verkleint het risico op vertragingen waardoor het werk buiten de toegestane tijdvensters zou kunnen vallen.

Cyclustijdkaart: Flex-Slab versus traditionele plaatbekisting

Plaat taak |

De tijd van de traditionele methode zinkt |

Flex-plaat voordeel |

Opmerkingen |

Indeling en schoren |

Meten en snijden |

Modulaire afstand |

Trainen verbetert de snelheid |

Nivellering |

Herhaalde aanpassingen |

Verstelbare hoofden en rekwisieten |

Minder iteraties |

Strippen |

Veel kleine onderdelen |

Gestructureerde demontage |

Veiligere werkstroom |

Reset volgende baai |

Herwerken en herpositioneren |

Herbruikbaar balkenraster |

Een goede enscenering helpt |

Deze vergelijking laat zien hoe flexibele plaatbekisting het tijdverlies over meerdere fasen vermindert in plaats van zich te concentreren op één enkele taak.

Conclusie

Flexplaatbekisting is doorgaans sneller dan traditionele plaatbekisting, omdat het herhaaldelijk meten, snijden en ongestructureerd strippen vermindert, vooral op complexe of veranderende plattegronden. Door de plaatcyclus op te delen in duidelijke, herhaalbare stappen, ondersteunt het systeem soepelere workflows en voorspelbaardere planningen. Voor projecten waarbij H20-houtbalkbekisting wordt gebruikt, zijn flexplaatoplossingen van Lianggong ontworpen om snelheid, aanpassingsvermogen en duurzaamheid onder reële omstandigheden op de locatie in evenwicht te brengen. Wanneer snellere cycli belangrijker zijn dan marginale verschillen in materiaalkosten, biedt deze aanpak een praktisch voordeel. Als je wilt onderzoeken hoe een Het flexibele vloerbekistingssysteem past bij uw vloerindeling, vrije hoogte en planningsvereisten. Neem contact met ons op om uw project te bespreken en technische ondersteuning te krijgen die is afgestemd op uw behoeften.

Veelgestelde vragen

Is flexplaatbekisting altijd sneller dan traditionele plaatbekisting?

Flexplaatbekisting is meestal sneller op complexe of veranderende lay-outs, terwijl de snelheidsverschillen kleiner kunnen zijn op perfect repetitieve vloeren.

Hoe lang duurt het voordat bemanningen zich hebben aangepast aan flex-slab-systemen?

Na één of twee cycli raken de meeste ploegen vertrouwd met het systeem en bereiken stabiele, snellere cyclustijden.

Kan een flexplaatbekisting verschillende plaatdiktes aan?

Ja. Door de verstelbare stempels en de afstand tussen de balken kan het systeem zich aanpassen aan variërende plaatdiktes zonder ingrijpende herconfiguratie.

Filipino

Bahasa Indonesia

한국어

Tiếng Việt

English

العربية

Français

Русский

Español

Português

Bahasa Melayu

Deutsch

italiano

日本語

Nederlands

ไทย

Polski

Türkçe

አማርኛ

ພາສາລາວ

ភាសាខ្មែរ

ဗမာစာ

தமிழ்

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Latine

Dansk

اردو

Shqip

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

नेपाली

latviešu

অসমীয়া

Беларуская мова

Български

डोग्रिड ने दी

Esperanto

Eʋegbe

íslenska

Türkmençe